電気通信主任技術者試験や情報処理試験など、特に毎回のように資格試験に出題されるQC関連ですが、、書店でもなかなか関係書籍が入手しずらく 概要の理解もなかなか難しいものです。

そこで、資料的に各QC道具の内容をまとめてみました。 これだけでは理解が難しいので随時、図版等を追加予定です。

Q:品質(Quality)

C:コスト(Cost)

D:納期(Delivery)

S:安全(Safety)

M:士気(Morale)

品質管理に関する数値的品質管理手法のこと。従来から用いられている、数値データ(統計データ)を元に構成する品質管理の代表的な7手法をいう。

管理者・スタッフのTQC(Total Quality Control;総合的QC/全社的品質管理)のために用いられる、言語データ的品質管理手法。 QC7つ道具と併用されることが多い。 近年はTQM(Total Quality Management)と進化している。

QCの考え方が日本に輸入されたのは、特に第二次大戦後になってからのことです。戦前・戦中においての日本の品質管理は非常に悪いもので、JISのような工業規格すらもないありさまでした。

一品ものの工業生産物については非常に高い品質であっても(例えば主要艦艇など)、大量生産には向かず、粗悪品の代名詞が日本製品の特徴でした。

昭和21年。戦後の復興期のさなか、真空管の品質に問題があるため、GHQの指導のもとQC手法に日本に取り入れたのが最初と言われています。

指導者はWestern Electric社(現ルーセントテクノロジ社)の品質管理技師W.S.Magiel(GHQ CCS勤務)で、NEC玉川製造所の小林氏(元NEC代表取締役)らを通じて、NEC玉川事業部の真空管工場へ適用したのが始まりのようです。

その後、日本科学技術連盟(日科技連)によるデミング賞の設立や啓蒙活動も進んだことで、高度経済成長期には多くの工場でQCが普及していきました。

昭和37年に、日科技連が「現場とQC」を創刊したこともあって、以降、小規模なQCサークル活動も加わり、現場の自主的な改善活動が盛んになります。

最近は、QCサークルも以前より活動が下火になってきたようですが、TQCなどのかなり日本的な独特の管理手法が現れて、独自の発展をしているとともに、かなり硬直化してきているような問題もあるようです。

(例えば、「小説デミング賞」「日本的経営の興亡」などこの辺の著作は多数出版されています。いすゞ自動車 がTQC『デミング賞狙い』)をやり過ぎて業務を混乱に陥れ、大赤字になったのは有名な話らしいです。)

米国では、QCサークルなどのボトムアップ方式をトップダウン化したシックス・シグマが発展したり、田口玄一博士の提唱する品質工学(田口メソッド)などが世界的に浸透するなど、さまざまなQCの発展がなされているようであります。

また、TQCはここ十年ほど前からTQMに変貌したり、また、JIT、カンバン、SCMなどさまざまな方向に発展・分化している模様です。(この辺になると、私も不勉強なんですが・・)

つまり、このページで説明するQC7はかなり古典的(統計的)なSQC(Statistical Quality Control)のことが中心だと考えてください。

いずれにしても、現場に応用する際は、用量用法は正しくお使いください。

・パレート図

・ヒストグラム

・管理図

・散布図

・特性要因図

・チェックシート

・グラフ

(グラフと管理図をまとめて、「層別」を入れる場合がある)

・親和図法

・連関図法

・系統図法

・マトリックス図法

・アロー・ダイヤグラム法

・PDPC

・マトリックスデータ解析法

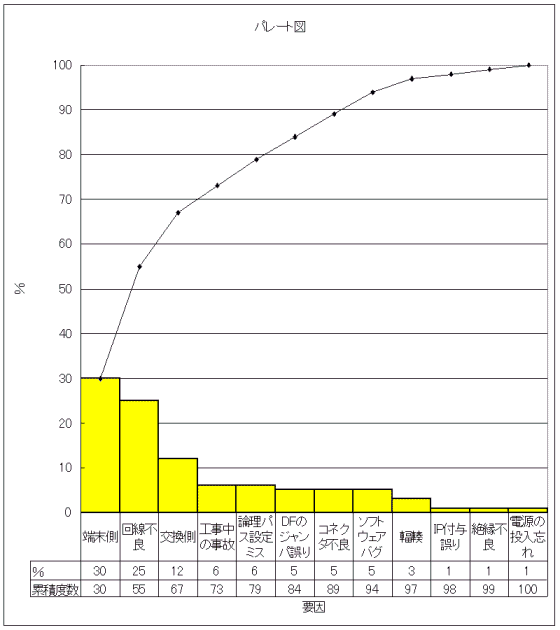

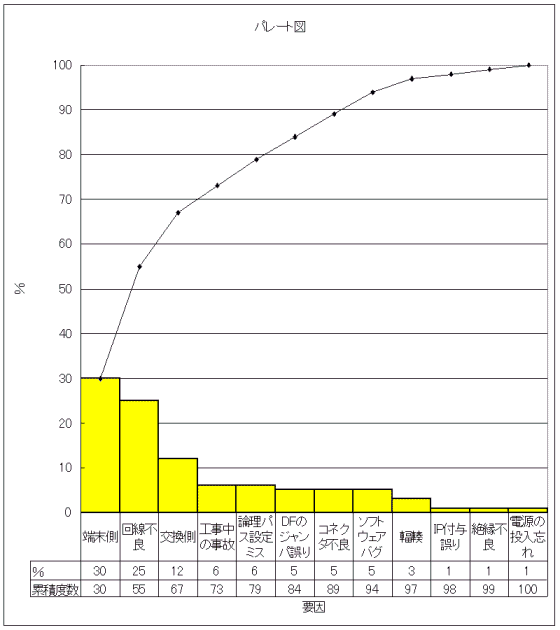

JIS Z8101-2 1.19

「項目別に層別にして、出現頻度を大きさの順に並べるとともに、累積和を示した図。

例えば、不適合の内容の別に分類し、不適合品数の順に並べてパレート図を作ると不適合の

重点順位がわかる。」

パレート図とは項目の要因を棒グラフでまとめて大きい順に並べ 、それと累積度数分布線(各要素のパーセンテージを次々に足し合わせてた線・・・最終的に100[%]になる)を描いたものです。

上図は、通信回線が不通となった場合の原因を挙げていますが。左から割合が高い順に並んでおり

端末側や回線不良がで55%・・・約半分にも達しています。

つまり、左側にある要因を徹底的に潰していけば、回線が不通となるのを半分以上削減できるはずですね。

その他にも、工場で製作で発生した不良製品の不良原因を挙げるなど、応用が様々にあります。

このようにパレート図は、現在もっとも問題になっている事象(要因)を分析するためのQC手法です。

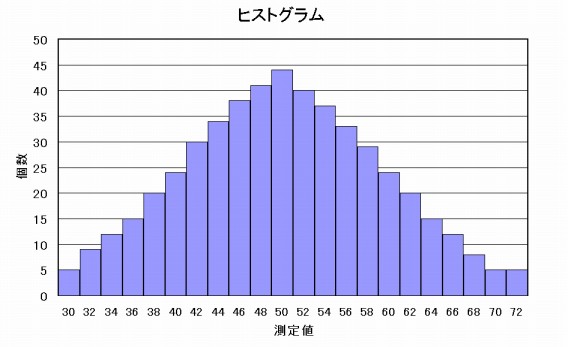

JIS Z8101-1 2.7

「計量特性の度数分布のグラフ表示の一つ、測定値の存在する範囲をいくつかの区間に分けた場合、各区間を底辺とし、その区間に属する測定値の度数に比例する面積をもつ長方形を並べた図。」

ヒストグラムとは、多数のデータをある区間(階級)ごとに区切って、そのデータの個数を数えたものをグラフ化したものです。

下記のグラフは500個のデータを28〜72以下の2づつに区間を区切り、個数をグラフ化したものです。

上記のグラフは、最大値が48を超え50以下の階級値が最も多いことが分かります。

(この表はExcelで計算して作成しているため、定義を間違えると大変なことになります。通常であれば、階級値には中央値を使う場合が多いと思います。)

上記の例であれば、正規分布であることが形から推測されます。

JIS Z8101-2

「連続した観測値もしくは群のある統計量の値を、通常は時間順またはサンプル番号順に打点した、上側管理限界点線及び/又は、下側管理限界線をもつ図。

打点した値の片方の管理限界方向への傾向の検出を補助するために、中心線が示される。」

JIS Z8101-1 2.9

「二つの特性を横軸と縦軸とし、観測点を打点して作るグラフ表示」

JIS Z8101-2 1.18

「特定の結果と原因系の関係を系統的に表した図。」

多分皆さんも何らかの形でやった事がある、チェックシートです。

あらかじめ、記入項目(印やレ点)を付けておき、工場・現場や事務所でチェックしていく方法です。

様々な方法があり、単純に巡回の順番を書いてあったり、現場に工具を持っていくときのチェックリストなどから 製品の故障を種別ごとのチェックにしておき、後のQCに役立たせるなどのやや高度なものもあります。

普通のグラフ、棒グラフ、折れ線グラフ、円グラフやレーダーチャートなど一般的なグラフを指します。

パレート図、ヒストグラム、管理図、散布図以外のグラフは総称して「グラフ」です。

QC7つ道具に「層別」を入れる場合には、管理図とグラフで一まとめにしているようです。

製造条件や素性が似たものをひとまとめにして、条件が違ったものと区別してデータをとることです。

作業条件で例えると、温度、圧力、湿度、速さ、気温、人手・機械、などで区別してデータが取れます。

また、販売戦略などにも応用でき、客層(これも層別)ごとにターゲットの商品や宣伝方法などを分けたり

季節ごとの層別で戦略を練るなどが可能です。

−バラバラな情報から、問題点を確定させるための手法−

多数の言語データ、例えば、

「夏には製品の故障が多い」

「新製品には特に高い品質が求められる。」

「株価がやや下落傾向にある」

「冬季のクレームは少なかった」

「今後は高齢者のニーズが大きい」

「11月は新製品ラッシュだ」

「半導体はダブついている」

など・・思いつくデータを並べて、親和傾向のある言語データ・・・つまりは似たような 分類ができるデータをグループにし、共通な事項や新しい発想を考える手法です。

「夏には製品故障が多い」と「冬季のクレームが少なかった」、「11月は新製品ラッシュだ」を 「夏の品質管理が非常に悪いようだ」 とくくったりします。

さらに、出来上がったグループの中からさらにグループを統合して抽象化を進めて、企業活動や職域活動の本質を見極めていく方法です。

上を個人的な例で考えると・・「長期の利益を重視するか、短期利益を重視するか決断が求められる」 なんて考えられます。他にも沢山考えられますが、キリが無いので詳しくは専門書を探してください。

−解くべき問題の原因を探る手法−

解くべき問題は定まっているが、発生の要因が複雑で絡みあっているとき。 因果関係を明確にして、重要な要因を定めるための手法です。親和図法と併せて用いられることがあります。

問題点から始まって、その問題を引き起こしている原因は何か?(一次原因)を探ります。その前には、考えられる原因を沢山挙げておく訳です。

次に、因果関係を探っていき、相互に関連したり、原因の原因を探ったりして、最終的には、最も影響が大きい要因を決定する手法です。

−問題解決のための最適手段を決める−

問題解決という目的に対して、手段・方策をツリー状に展開し、最適手段を系統的に定める手法です。1個の問題(目的)に対して、手段を幾つか考えます。そしてその手段のための手段を幾つか考えて

行き、最終的に現実レベルで何をするべきかを挙げていくことです。

そのため、1つの問題に対して多くのツリー(手段)がぶら下がる格好になります。その中から、身近に出来る事項や、特に重点的に行うべき事項を決定します。

−多くの現象相互の関係を整理する−

多くの目的や現象と、多くの手段や要因のそれぞれの対応関係を整理して

行列形式で並べ、相互の関連の程度を整理する手法です。

縦・横の二次元行列(L型マトリクス)の場合、縦に改善項目、横に工程名を挙げていき

印(○や×、△など)を付けていきます。

要因が沢山ある場合は、T型マトリクス、Y型マトリクス、X、P、Y・・・など。

様々にバリエーションがあります。

−計画推進のための最適日程を決める方法−

工程順に矢印を引き、最長の日程経路であるクリチカル・パス(Critical Pass)を 定め、クリチカル・パス上の工程を重点的に管理することで、進捗(しんちょく)を

効率よく管理する。

−問題が生じたときの対応計画−

過程計画決定図と呼ばれ、通常の日程計画を定めても、問題や不測の事態が

生じた場合の対応を検討しておき。それに沿って行動又は新しい方法を考えるというものです。

例えば、外交や取引など相手方の都合によって状況が変化するもの災害時などの設備の対応策を考えたりするときに用います。

逐次展開型PDPCと強制連結型PDPCに大きく二分され、逐次展開型は現在の状態から、目標に向かって計画を逐次修正しながら展開するもの。 戦争、研究開発、新市場の開拓などに適しています。

強制連結型は、初期の状態からあらゆる起こり得る状態を予見する事。 災害や事故の防止に適しています。

−多数の数値データを整理する方法−

マトリクス(行列)にまとめた多くの数値データを2次元平面状(X−Y平面図のようなもの)に

展開し、主要な問題や原因を分かりやすく定める方法です。

| 受験勉強に役立つ情報>QC7つ道具と新QC7つ道具 | ↑戻る | HOME |

作成:浅瀬野,初出:2001/Sep/20,最終更新:2006/Dec/3